HERSTELLUNG EINER EINLAGE

Schritt für Schritt: Wie entsteht eigentlich eine Einlage?

Eine gute Einlage sollte das perfekte Pendant zu einem Fuß bilden. Eine sorgfältige Planung und Verarbeitung sind daher unerlässlich. Wir zeigen in dieser Fotodokumentation die wichtigsten Schritte vom Beratungsgespräch bis zur Aushändigung.

Am Anfang jeder Einlage steht das persönliche Beratungsgespräch. Dabei werden die Beschwerden und der persönliche Krankheitsverlauf des Kunden besprochen. Um eine optimale Passform zu gewährleisten, wird zudem geklärt, in welchen Schuhen die Einlagen später überwiegend getragen werden sollen.

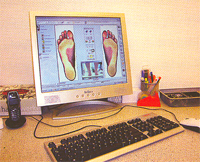

Mit Hilfe des Fußscanners wird eine digitale Belastungsmatrix der Füße erstellt. Die rückwärtige Webcam fotografiert die Beinsäule und die Standachse des Sprunggelenks.

Das exakte Abbild der Fußsohle wird am Bildschirm bearbeitet und gemeinsam mit dem Kunden ausgewertet.

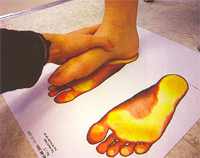

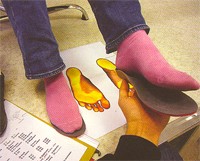

Ein Ausdruck in Orginalgröße liefert während des gesamten Fertigungsprozesses wichtige Informationen zur Positionierung von Abstützungen, Polsterungen oder Aussparung von Abstützungen an den Einlagen. Außerdem werden bei der so genannten Palpation die Füße und Fußgelenke auf Beweglichkeit und eventuelle Druckstellen oder Wunden abgetastet.

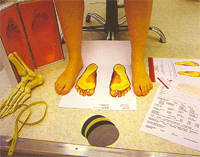

Zusätzlich zur zweidimensionalen Belastungsmatrix wird ein dreidimensionaler Schaumabdruck genommen. Dabei sitzt der Patient, um eine Fehlstellung des belasteten Fußes zu vermeiden.

Die fertigen Abdrücke werden gesammelt und ausgewertet,sämtliche Informationen auf einem Werkstattbegleitschein notiert (u.r.) und alle Unterlagen des Kunden archiviert. Zudem wird gegebenfalls ein Versorgungsvorschlag für den behandelnen Arzt erstellt, um die benötigte Leistung der Krankenkasse zu gewährleisten.

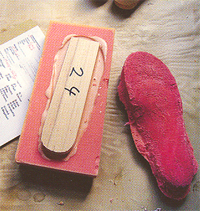

Zunächst wird der Schaumabdruck mit einem gipsähnlichen Spezialharz ausgegossen.

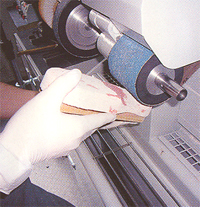

Nach der Aushärtungsphase wird der Schaum von dem Gipspositiv entfernt - ein so genannter Leisten ist entstanden. An der Schleifmaschine wird der restliche Schaum entfernt und der Leisten individuell in Form geschliffen. Der Leisten wird anhand der Belastungsmatrix kontrolliert.

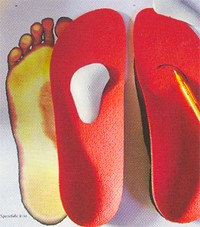

Die ausgewählten Materialien werden neben dem Leisten (u.r.) bereitgelegt: hier dient ein thermoplastische Kunstoff (l.o) zur Rückfußversteifung, das rote Polster ist aus Schaumstoff, und ein mit Bindemitteln versetzter Kork begradigt die Einlage, damit diese glatt im Schuh liegen kann.

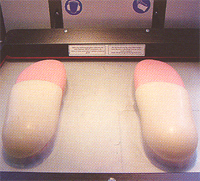

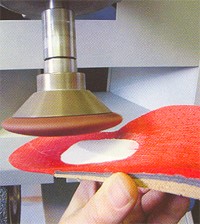

In einem Unterdruckgerät werden die vorher erhitzten und verklebten Materialien durch Vakuumkraft an den Leisten gedrückt. Nach dem Erkalten bleibt so die individuelle Form betehen.

An der Schleifmaschine bekommen die Rohlinge ihre Form. Dabei muss beachtet werden, dass die Einlage nicht nur zu Fuß, sondern auch in den jeweiligen Schuh passen muss.

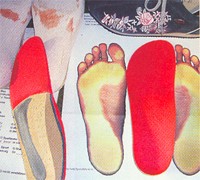

Die fertig geschliffenen Einlagen werden erneut mit den Abdrücken verglichen und gegebenfalls modifiziert.

Zur Mittelfußkorrektur werden noch so genannte Spreizfußpelotten aufgesetzt und mit Klebstoff fixiert. Mit Hilfe des Scans werden die richtige Position und Form des Polsters ermittelt.

Die Pelotte bekommt ihren individuellen Formschliff.

Abschließend erhalten die Einlagen einen Ober- und Unterbezug, um den Tragekomfort zu erhöhen und Reibungsschäden zu verhindern. Die Decksohle der Einlagen kann aus Leder oder Alcantara in unterschiedlichen Farben bestehen.

Schließlich bekommt jede Einlage einen Aufkleber mit Angaben zu Lieferant, Kundenname und Auslieferungsdatum. So lässt sich bei unverändertem Gesundheitszustand jederzeit ein Nachfolgepaar anfertigen. (Diese Aufkleber entspricht den nach dem MPG gültigen Bestimmungen für Sonderanfertigungen.)

Beim Auslieferung werden sämtliche Einlagen noch einmal gemeinsam mit dem Kunden kontrolliert. Die Eingewöhnungszeit beträgt bei Einlagen erfahrungsgemäß ein bis zwei Wochen. Trotzdem dürfen die neuen Hilfen natürlich keine Schmerzen oder Blasen verursachen. Sollte dies einmal der Fall sein, kann das Problem meist durch eine kleine Anpassung sofort behoben werden.